优化您的电机,最大限度地提高效率,并充满信心地进行工程设计。拥抱高达5A电流的刷式电机控制!

A

A

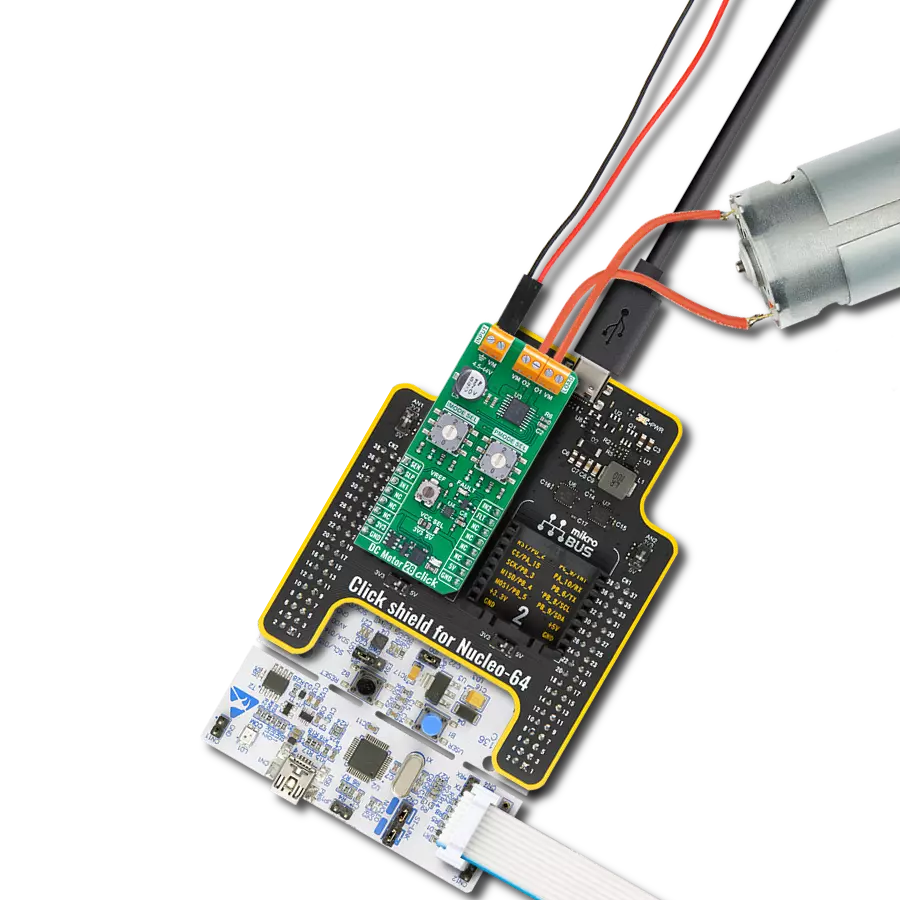

硬件概览

它是如何工作的?

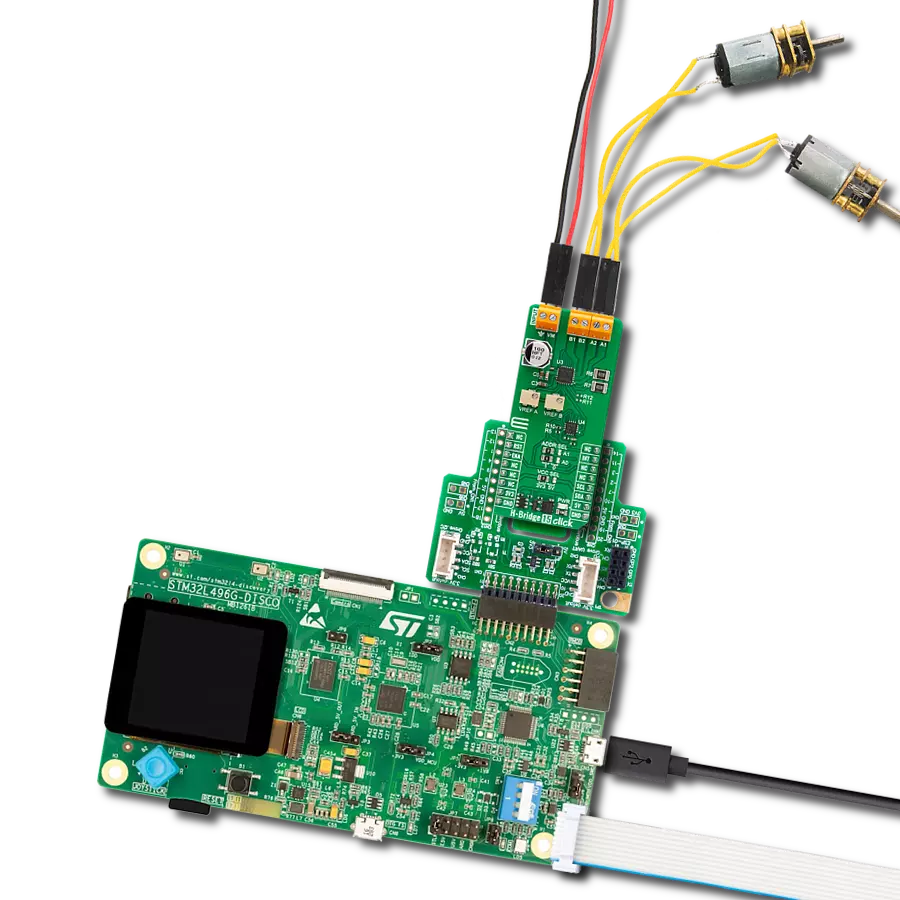

DC Motor 18 Click基于东芝半导体的TB9051FTG,这是一款电机驱动器,集成了用于直接驱动汽车用刷式直流电机的输出驱动器。虽然主要针对车辆发动机应用,如电子油门和阀门控制,但TB9051FTG也可以用于控制最高达5A的车载系统,例如控制后视镜和行李箱锁。控制功能包括与电机相关的(前进、倒车、制动)、PWM控制、电流限制控制、H端电流监视器、诊断输出,以及用于过流、过热和低/高电压的内置检测电路。DC Motor 18 Click使用多个GPIO引脚与MCU通信。使能引脚标记为EN,路由到mikroBUS™插座的CS引脚,可优化功耗,并用于电源开/关(驱动器操作许可)

目的。根据路由到mikroBUS™插座的PWM和RST引脚的PWM控制信号,可以选择前进/倒车/制动模式。实时监视电机驱动输出的H桥中流向高端的电流,用户可以选择电流监视的方式。在5V VCC电源供应的情况下,可以使用mikroBUS™插座上的AN引脚监视电流。在较小的电源(3.3V)情况下,可以通过OCM引脚和GND之间添加的电压分压器进行监视。选择可以通过标记为ADC SEL的板载SMD跳线执行。此Click板™还具有用于异常指示的额外LED。如果检测到诸如过温或过流/欠电压等状态,则通过红色LED(标记为DIAG)指示此类异常,该LED还通过中断INT引脚连接,用户还可以通过该引脚监视诊断引

脚的状态。此外,可以在过流检测时控制电机控制输出,通过标记为OCC的板载开关实现。该开关判断电机控制输出是否为ON(1)或OFF(0)。此板支持为TB9051FTG提供外部电源,可连接到标记为VM的输入端子,在4.5V至28V范围内工作,而直流电机线圈可连接到标记为OUT1和OUT2的端子。此Click板™可以通过VCC SEL跳线选择3.3V或5V逻辑电压级别运行。这样,既支持3.3V又支持5V的MCU可以正确使用通信线路。Click板™配备了一个包含易于使用的函数和示例代码的库,可用作进一步开发的参考。

功能概述

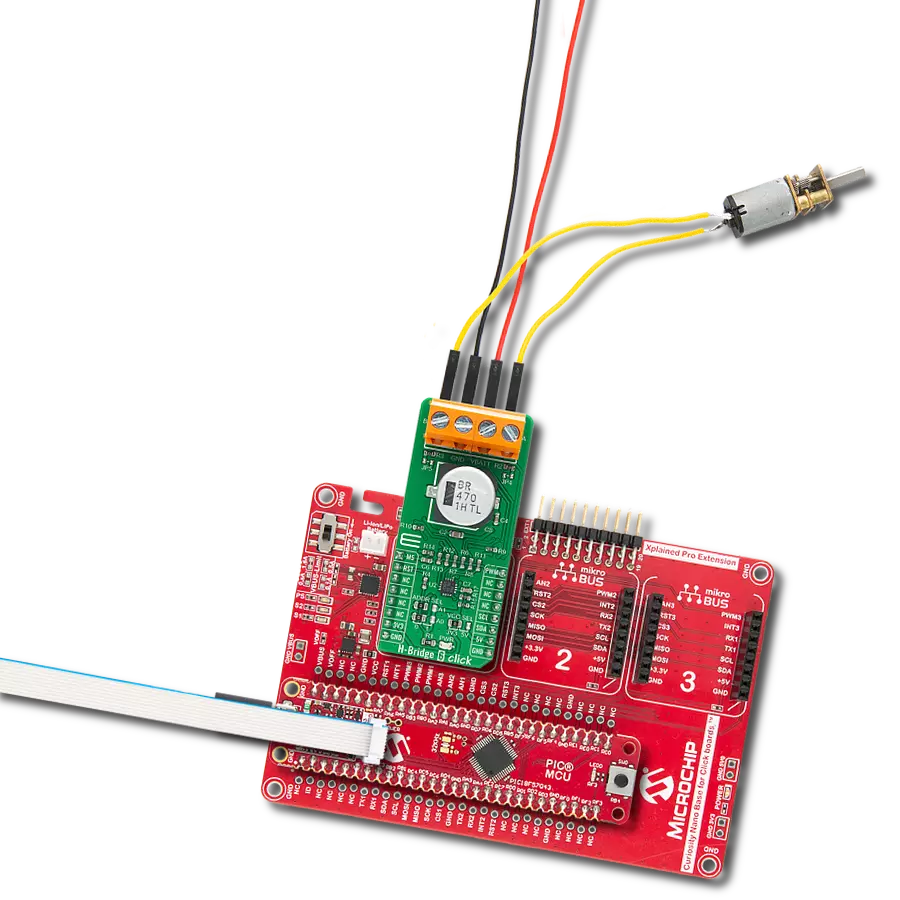

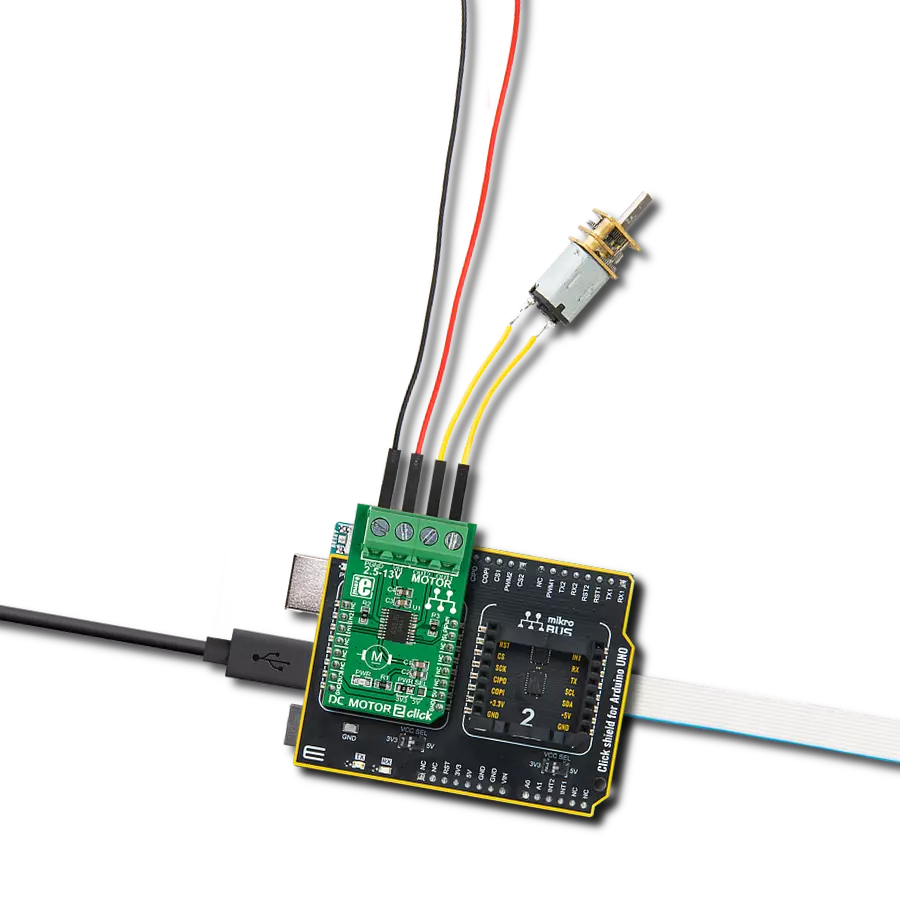

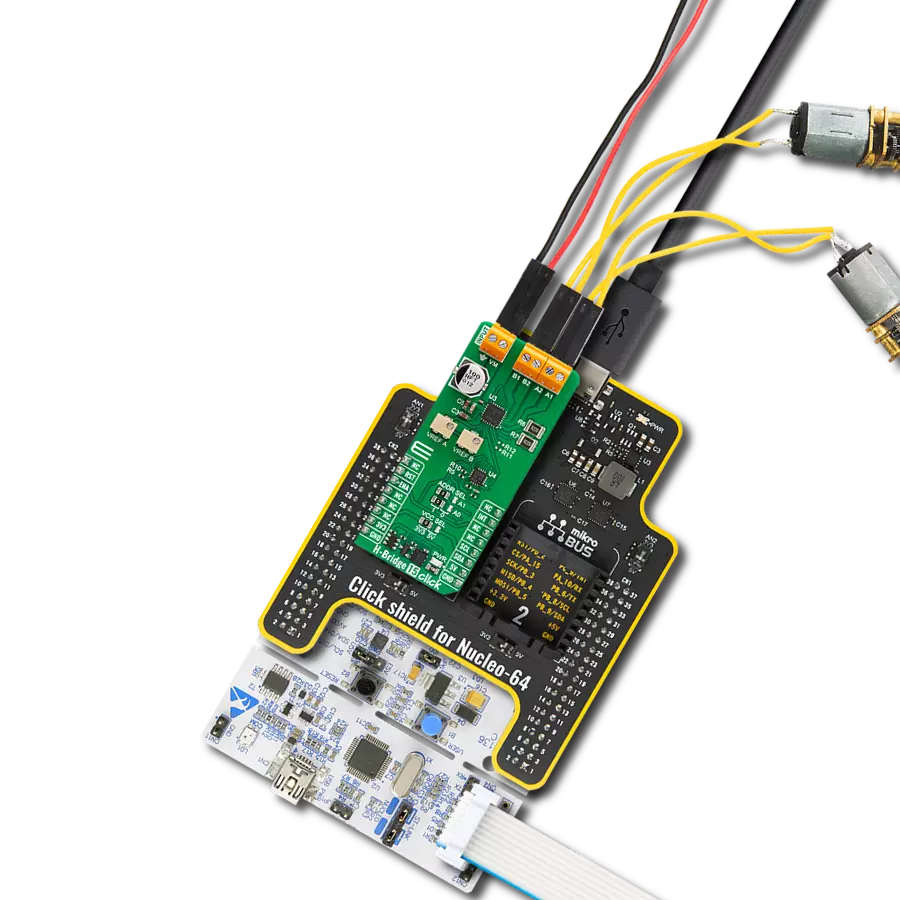

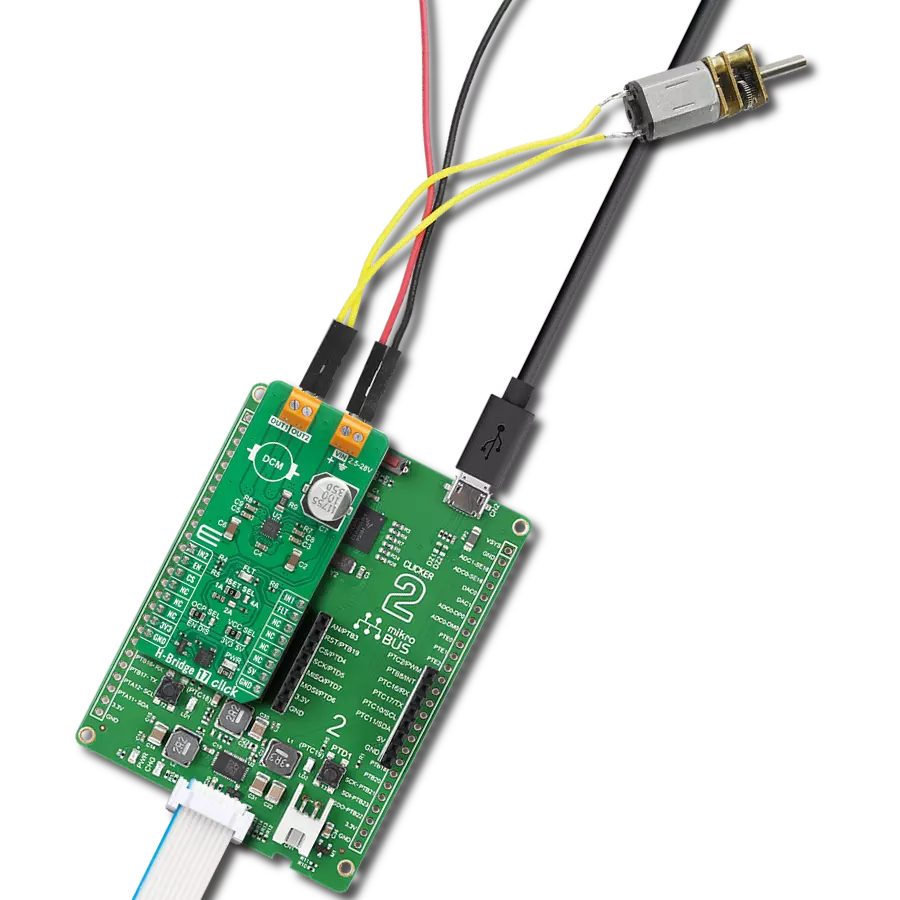

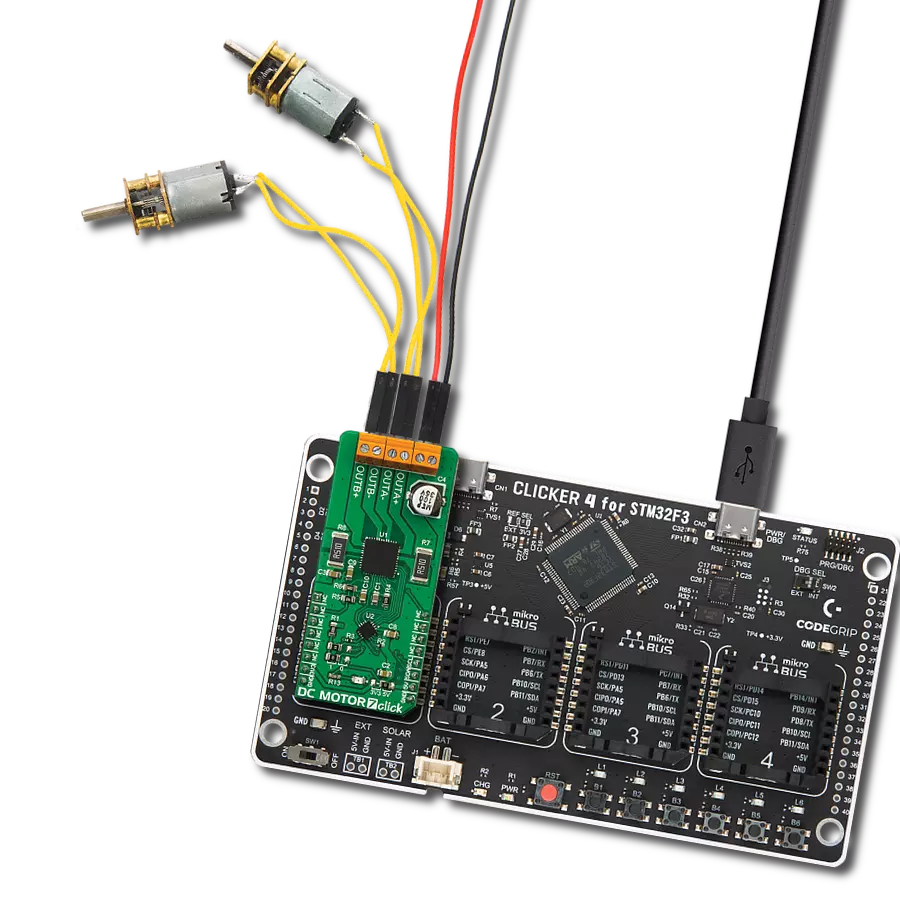

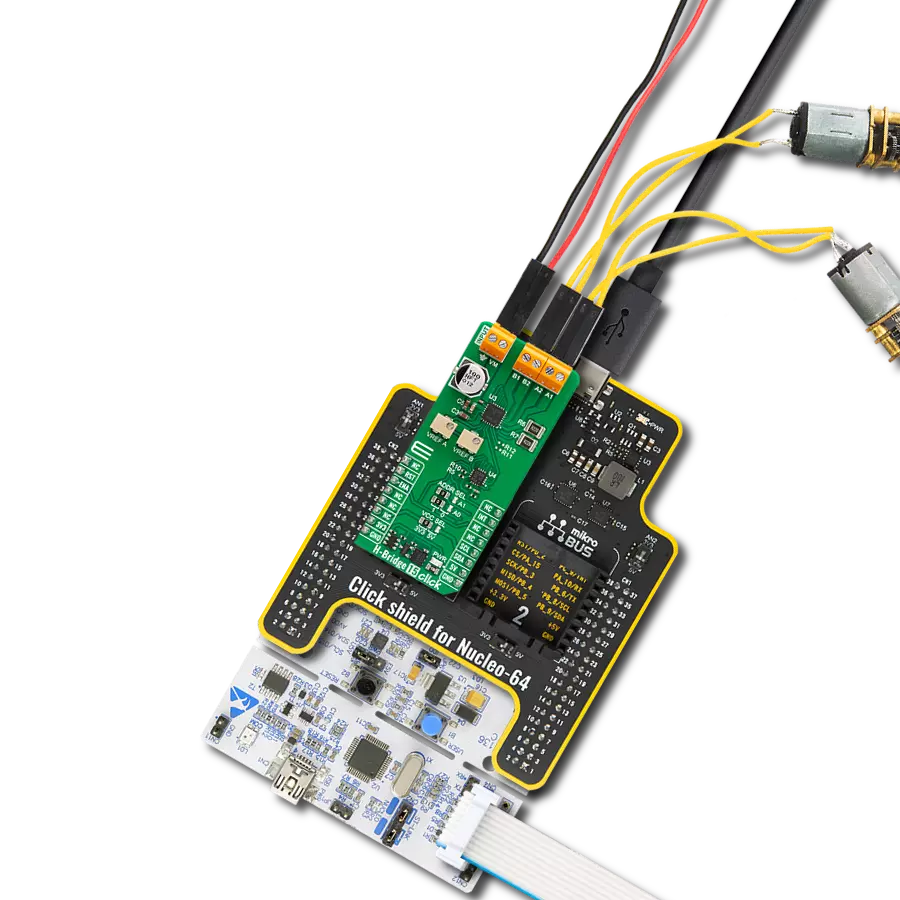

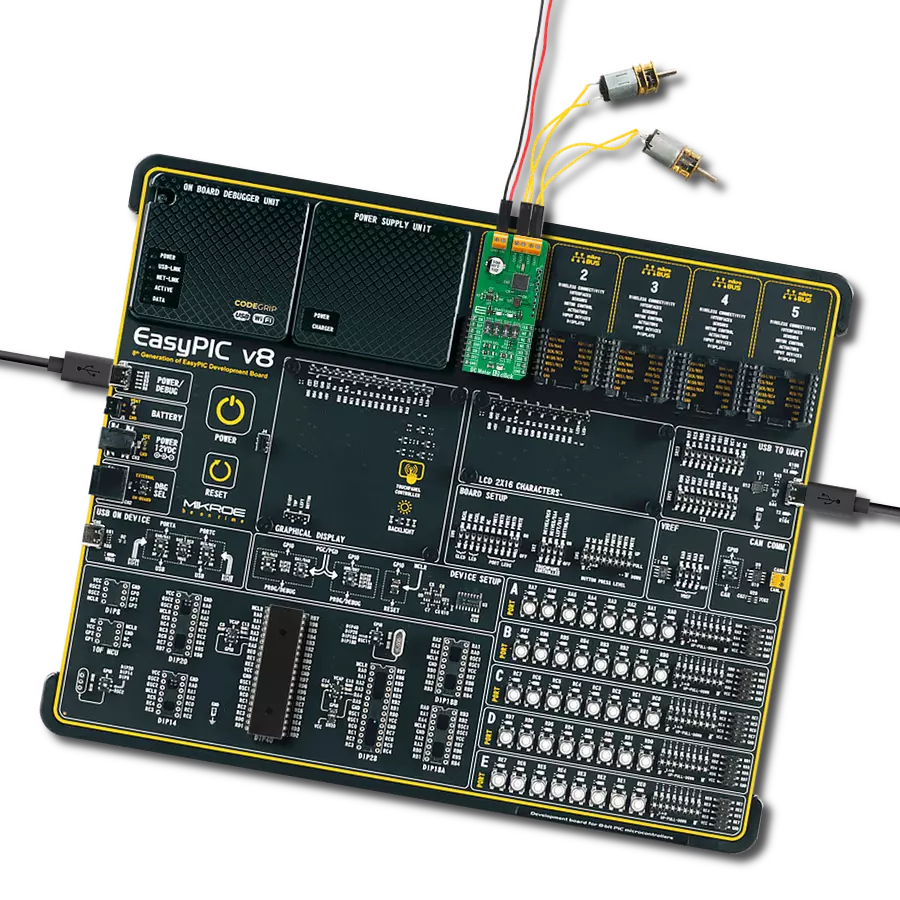

开发板

Flip&Click PIC32MZ 是一款紧凑型开发板,设计为一套完整的解决方案,它将 Click 板™的灵活性带给您喜爱的微控制器,使其成为实现您想法的完美入门套件。它配备了一款板载 32 位 PIC32MZ 微控制器,Microchip 的 PIC32MZ2048EFH100,四个 mikroBUS™ 插槽用于 Click 板™连接,两个 USB 连接器,LED 指示灯,按钮,调试器/程序员连接器,以及两个与 Arduino-UNO 引脚兼容的头部。得益于创

新的制造技术,它允许您快速构建具有独特功能和特性的小工具。Flip&Click PIC32MZ 开发套件的每个部分都包含了使同一板块运行最高效的必要组件。此外,还可以选择 Flip&Click PIC32MZ 的编程方式,使用 chipKIT 引导程序(Arduino 风格的开发环境)或我们的 USB HID 引导程序,使用 mikroC、mikroBasic 和 mikroPascal for PIC32。该套件包括一个通过 USB 类型-C(USB-C)连接器的干净且调

节过的电源供应模块。所有 mikroBUS™ 本身支持的 通信方法都在这块板上,包括已经建立良好的 mikroBUS™ 插槽、用户可配置的按钮和 LED 指示灯。Flip&Click PIC32MZ 开发套件允许您在几分钟内创建新的应用程序。它由 Mikroe 软件工具原生支持,得益于大量不同的 Click 板™(超过一千块板),其数量每天都在增长,它涵盖了原型制作的许多方面。

微控制器概述

MCU卡片 / MCU

建筑

PIC32

MCU 内存 (KB)

2048

硅供应商

Microchip

引脚数

100

RAM (字节)

524288

你完善了我!

配件

使用的MCU引脚

mikroBUS™映射器

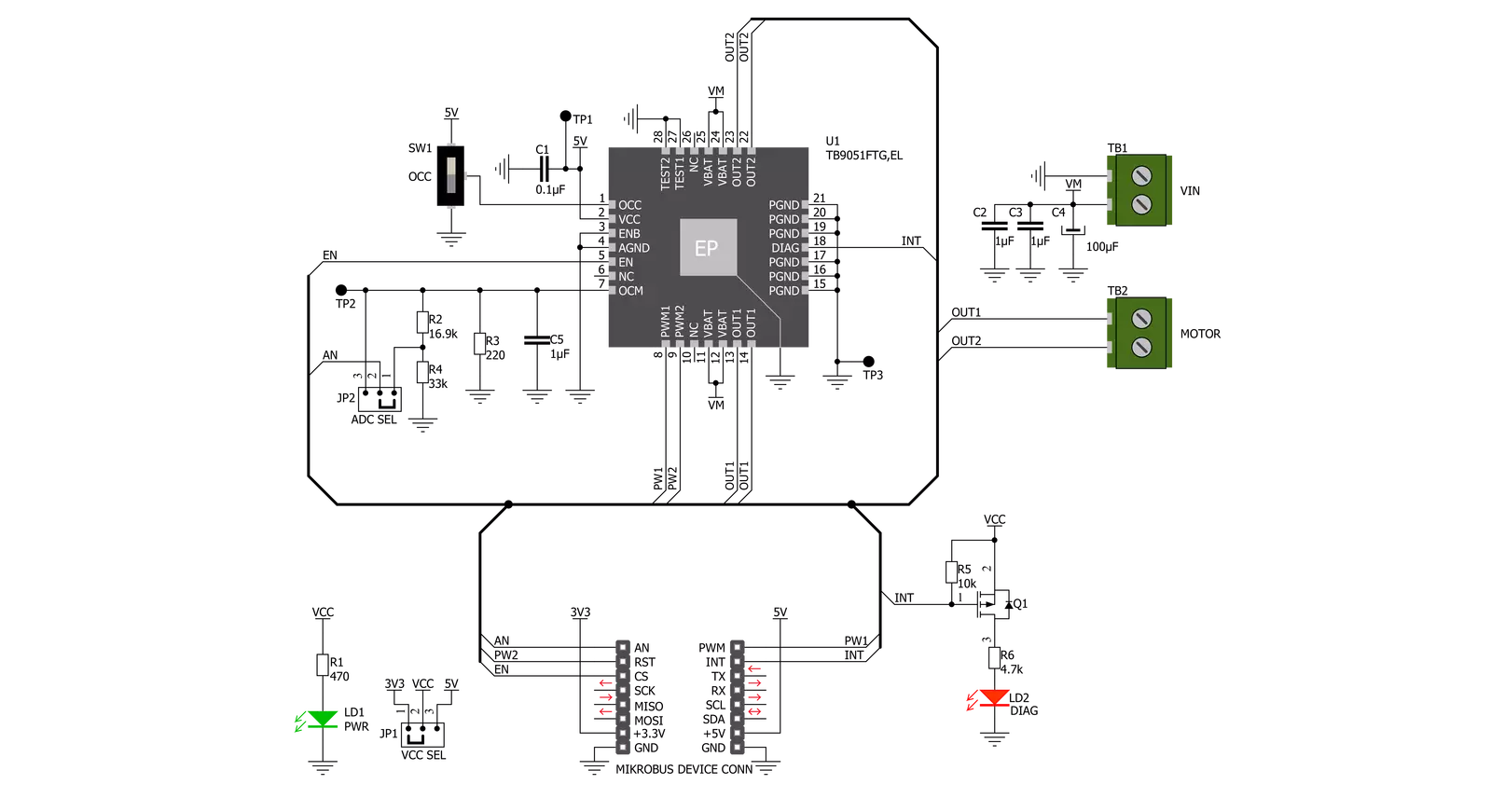

“仔细看看!”

Click board™ 原理图

一步一步来

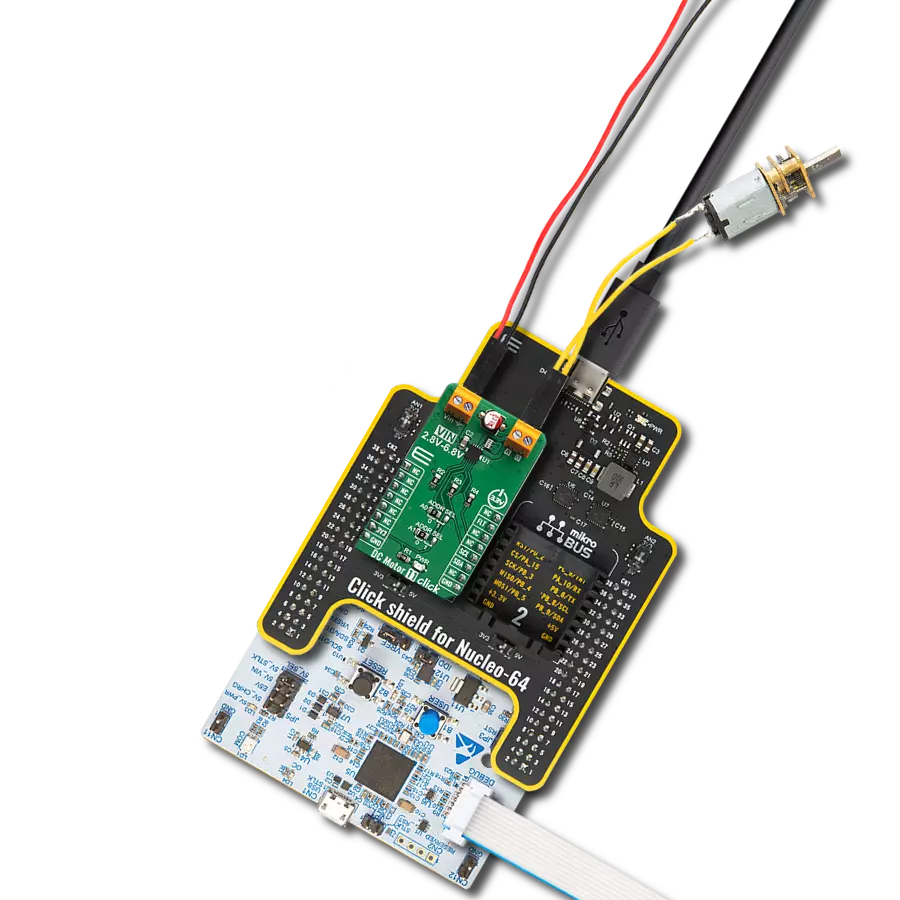

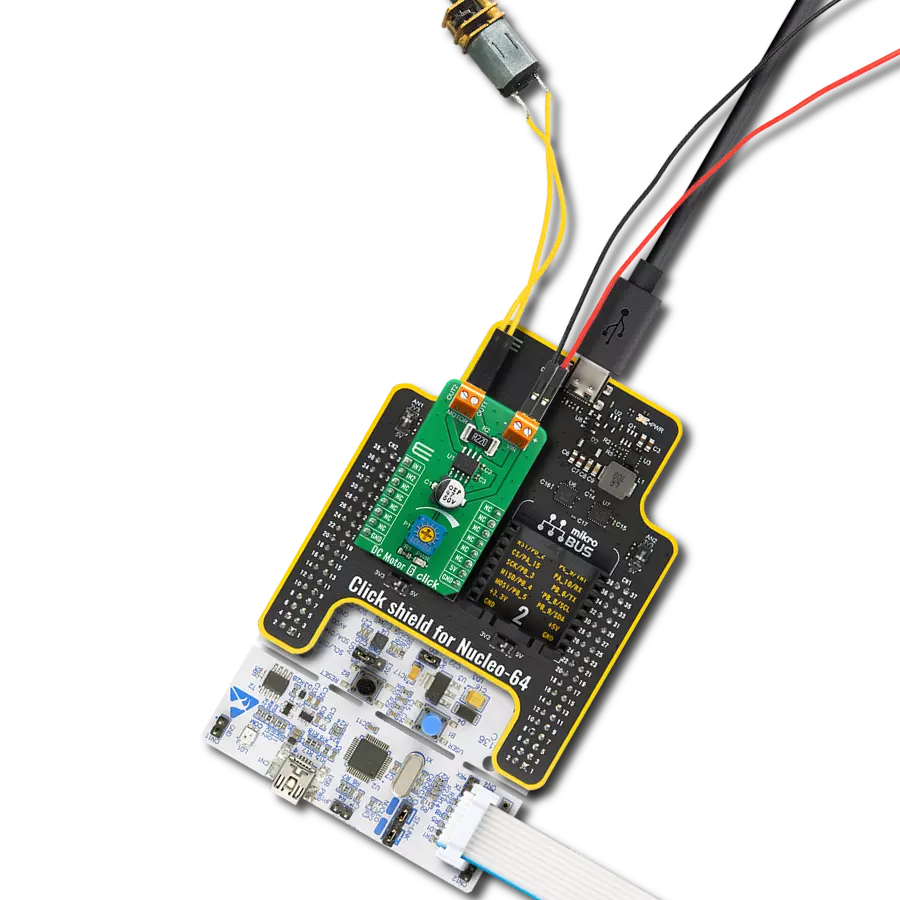

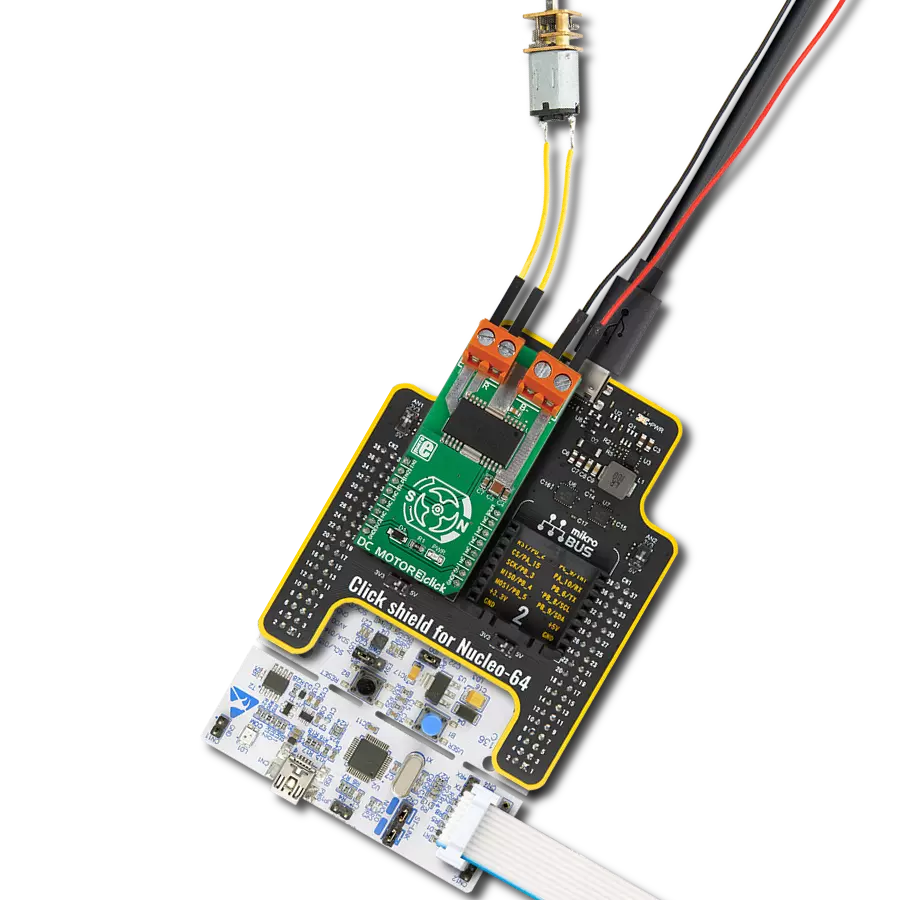

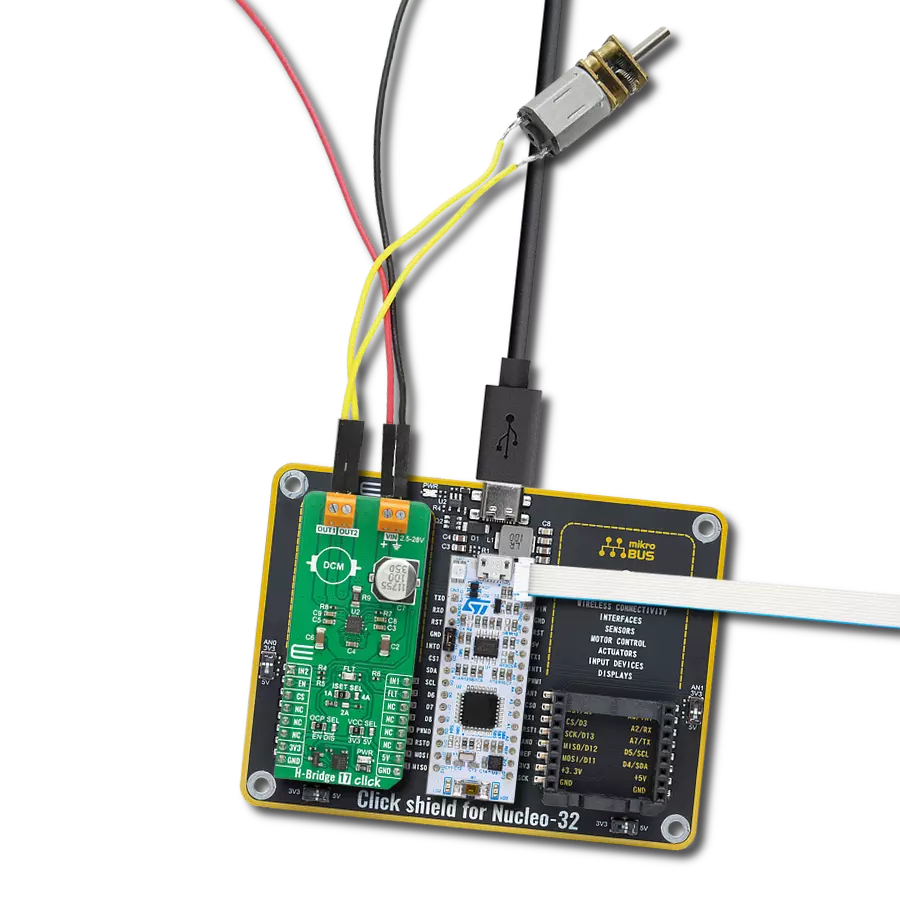

项目组装

软件支持

库描述

该库包含 DC Motor 18 Click 驱动程序的 API。

关键功能:

dcmotor18_set_speed_percentage- 设置速度输出百分比dcmotor18_set_enable- 设置使能引脚状态dcmotor18_read_an_pin_current- 读取AN引脚电流

开源

代码示例

完整的应用程序代码和一个现成的项目可以通过NECTO Studio包管理器直接安装到NECTO Studio。 应用程序代码也可以在MIKROE的GitHub账户中找到。

/*!

* @file main.c

* @brief DCMotor18 Click example

*

* # Description

* This example application showcases ability of Click

* board to control DC motors using PWM modulation in

* both directions and different speeds.

*

* The demo application is composed of two sections :

*

* ## Application Init

* Initialization of MCU communication modules (PWM, ADC, UART)

* and additioal gpio for control of the device. Then sets

* default configuration that enables device to control the DC motor.

*

* ## Application Task

* Drives motor in one direction from 0 to 100% of the speed using

* PWM, and then returns it back to 0. Then changes the rotation

* direction and repeats the process of increasing and decreasing

* acceleration.

*

* @author Luka Filipovic

*

*/

#include "board.h"

#include "log.h"

#include "dcmotor18.h"

static dcmotor18_t dcmotor18;

static log_t logger;

void application_init ( void )

{

log_cfg_t log_cfg; /**< Logger config object. */

dcmotor18_cfg_t dcmotor18_cfg; /**< Click config object. */

/**

* Logger initialization.

* Default baud rate: 115200

* Default log level: LOG_LEVEL_DEBUG

* @note If USB_UART_RX and USB_UART_TX

* are defined as HAL_PIN_NC, you will

* need to define them manually for log to work.

* See @b LOG_MAP_USB_UART macro definition for detailed explanation.

*/

LOG_MAP_USB_UART( log_cfg );

log_init( &logger, &log_cfg );

log_info( &logger, " Application Init " );

// Click initialization.

dcmotor18_cfg_setup( &dcmotor18_cfg );

DCMOTOR18_MAP_MIKROBUS( dcmotor18_cfg, MIKROBUS_1 );

err_t init_flag = dcmotor18_init( &dcmotor18, &dcmotor18_cfg );

if ( PWM_ERROR == init_flag )

{

log_error( &logger, " Application Init Error. " );

log_info( &logger, " Please, run program again... " );

for ( ; ; );

}

dcmotor18_default_cfg ( &dcmotor18 );

log_info( &logger, " Application Task " );

Delay_ms ( 500 );

}

void application_task ( void )

{

static int8_t duty_cnt = 1;

static int8_t duty_inc = 1;

float speed = duty_cnt / 10.0;

static uint8_t direction = 1;

dcmotor18_set_direction( &dcmotor18, direction );

dcmotor18_set_speed_percentage ( &dcmotor18, speed );

if ( dcmotor18.direction )

{

log_printf( &logger, "<<< " );

}

else

{

log_printf( &logger, ">>> " );

}

log_printf( &logger, "Speed: %d%%\r\n", ( uint16_t )( duty_cnt * 10 ) );

if ( 10 == duty_cnt )

{

duty_inc = -1;

}

else if ( 0 == duty_cnt )

{

duty_inc = 1;

direction = !direction;

}

duty_cnt += duty_inc;

Delay_ms ( 1000 );

}

int main ( void )

{

/* Do not remove this line or clock might not be set correctly. */

#ifdef PREINIT_SUPPORTED

preinit();

#endif

application_init( );

for ( ; ; )

{

application_task( );

}

return 0;

}

// ------------------------------------------------------------------------ END

额外支持

资源

类别:有刷