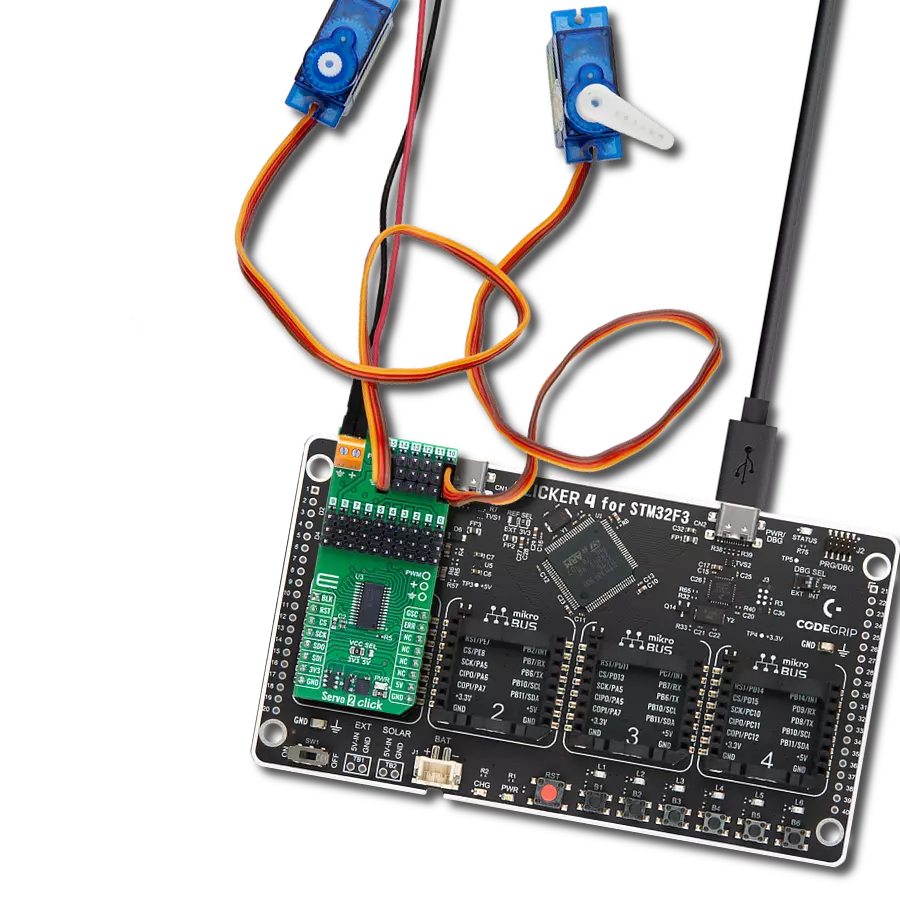

通过高分辨率 PWM 和强大安全功能,控制多达 16 个舵机电机,完美适用于机器人和自动化系统

A

A

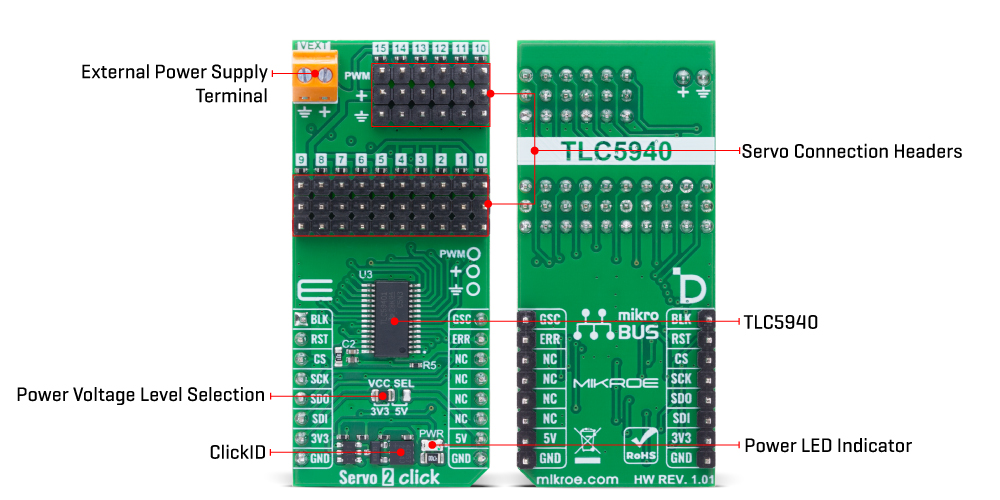

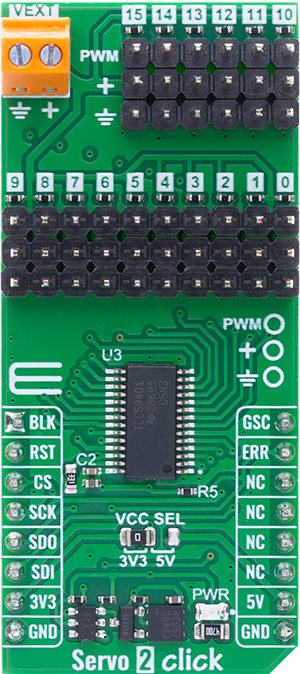

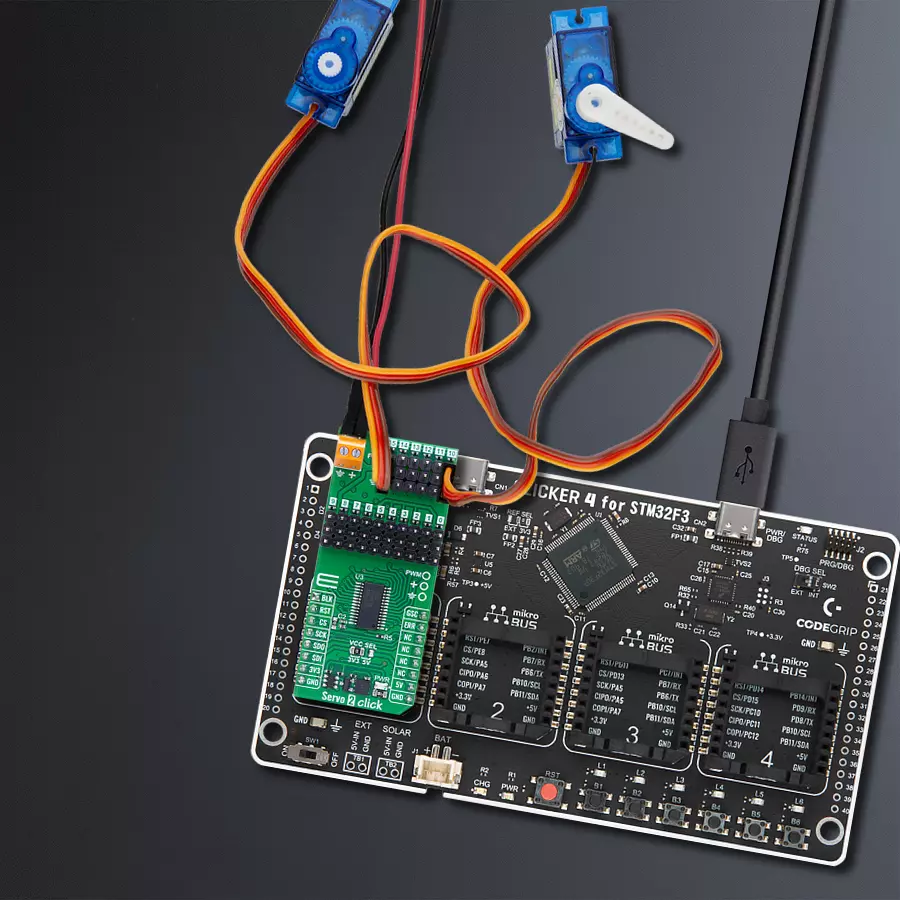

硬件概览

它是如何工作的?

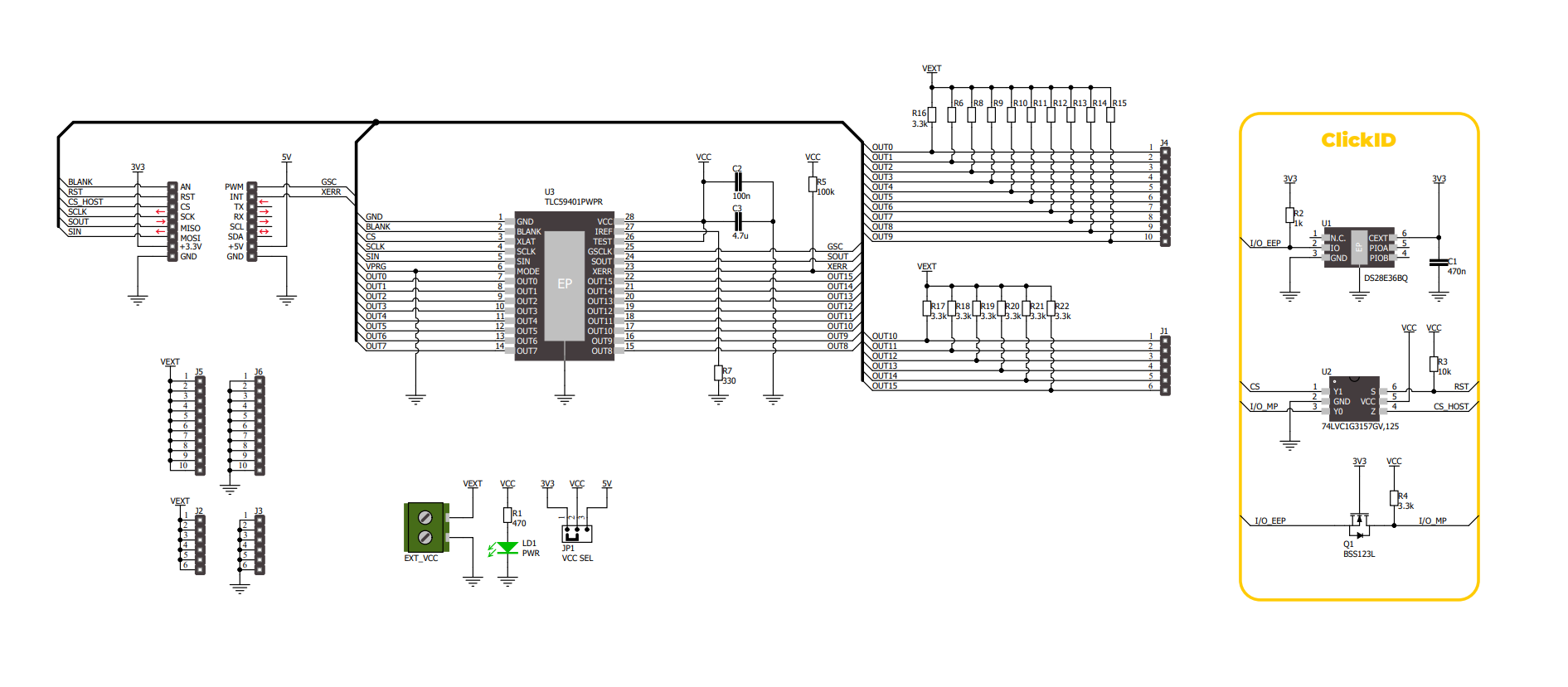

Servo 2 Click 基于德州仪器(Texas Instruments)的 TLC59401,这是一款 16 通道 LED 驱动器,采用高精度恒流输出架构,专为多通道控制设计。每个通道配备独立可编程的 12 位灰度 PWM 控制,支持每通道 4096 级脉宽调节,所有通道均可通过串行接口灵活访问与配置,实现高精度、同步控制。每通道的最大输出电流由一个外部电阻设定,在 Servo 2 Click 板上,该电阻(R7)设置为 330Ω,从而每个通道可输出约 120mA 电流。除了用于精密舵机控制,该板也非常适合驱动大电流 LED,适用于单色、多色、全

彩 LED 显示、广告牌与背光系统等对亮度控制和电流调节要求较高的场景。本 Click 板通过 4 线 SPI 接口与主控 MCU 通信,最高支持 30MHz 时钟频率,确保高速可靠的数据传输。除 SPI 引脚外,板上还包含多个辅助控制与状态引脚增强其功能性。其中,BLK 引脚可同时屏蔽所有输出通道 —— 当 BLK 设为高电平时,所有输出关闭,灰度计数器重置;设为低电平时,输出通道恢复工作,由内部 PWM 引擎控制。该设计支持多个通道并联使用,以提升总输出电流能力。负载电源通过 VEXT 端子供电,所有输出通道共

享该电压,支持最高 17V,兼容多种舵机与 LED 设备。此外,ERR 引脚通过两种集成功能提供故障检测:LED 开路检测(LOD)用于标记断开或损坏的 LED;热故障标志(TEF)用于提示过温状态,增强系统安全性与稳定性。Servo 2 Click 支持 3.3V 与 5V 逻辑电压,通过 VCC SEL 跳线选择,兼容不同电压等级的主控 MCU。板载软件库提供易于使用的函数及示例代码,便于快速集成与二次开发。

功能概述

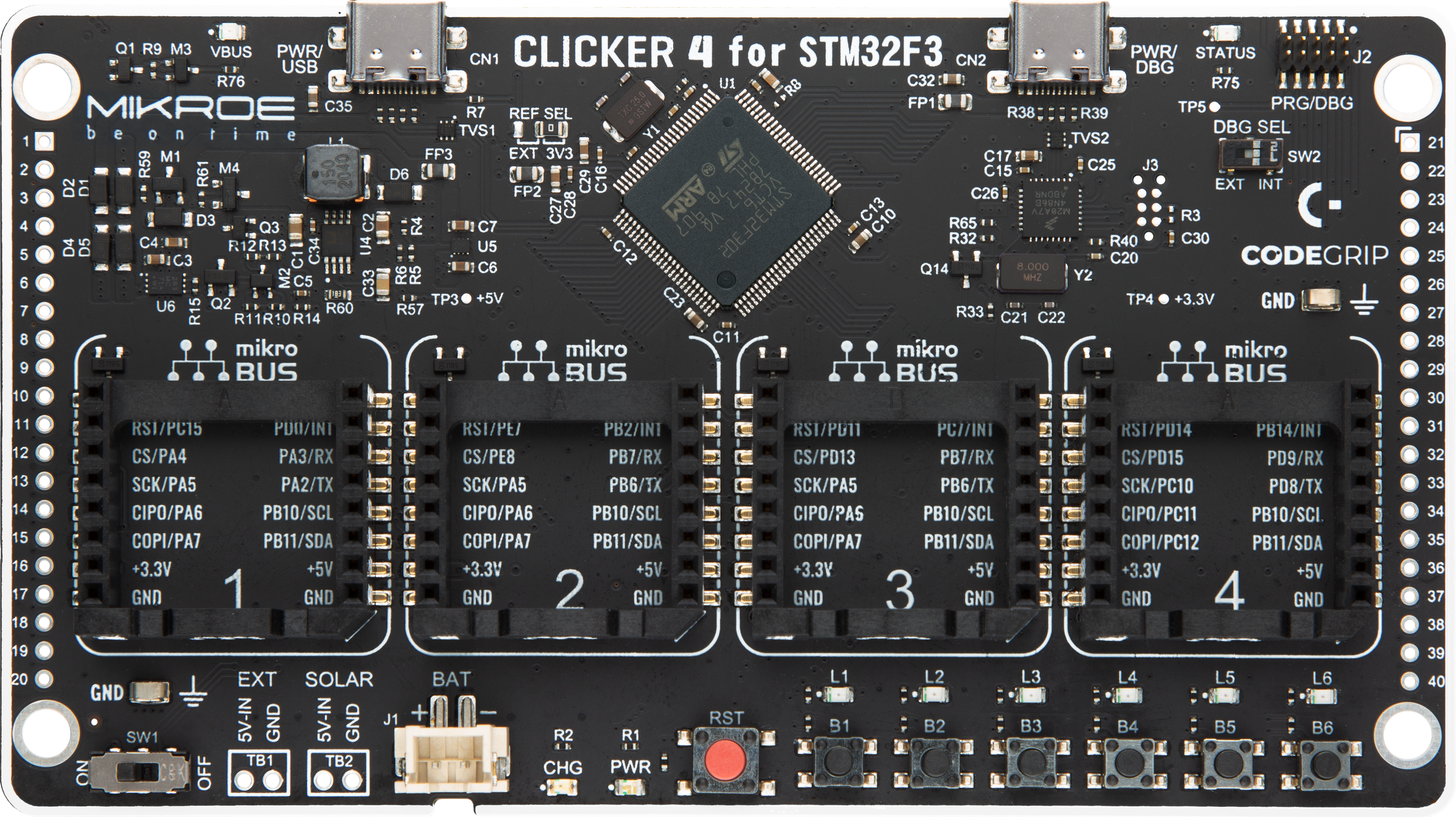

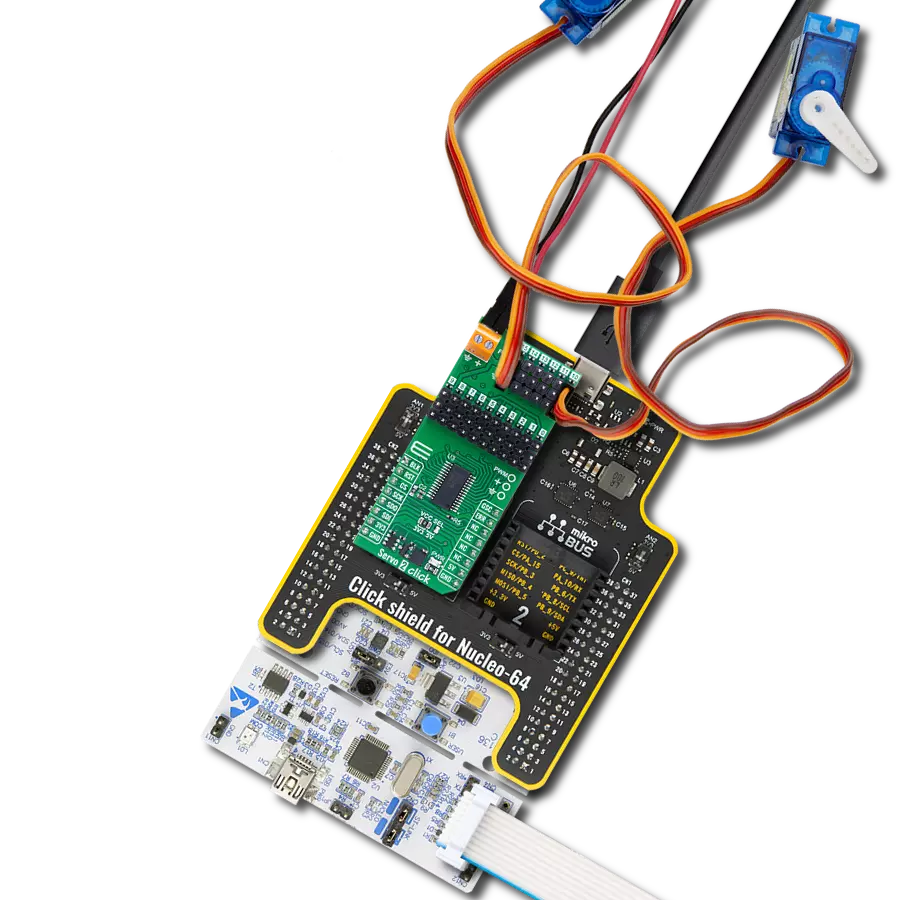

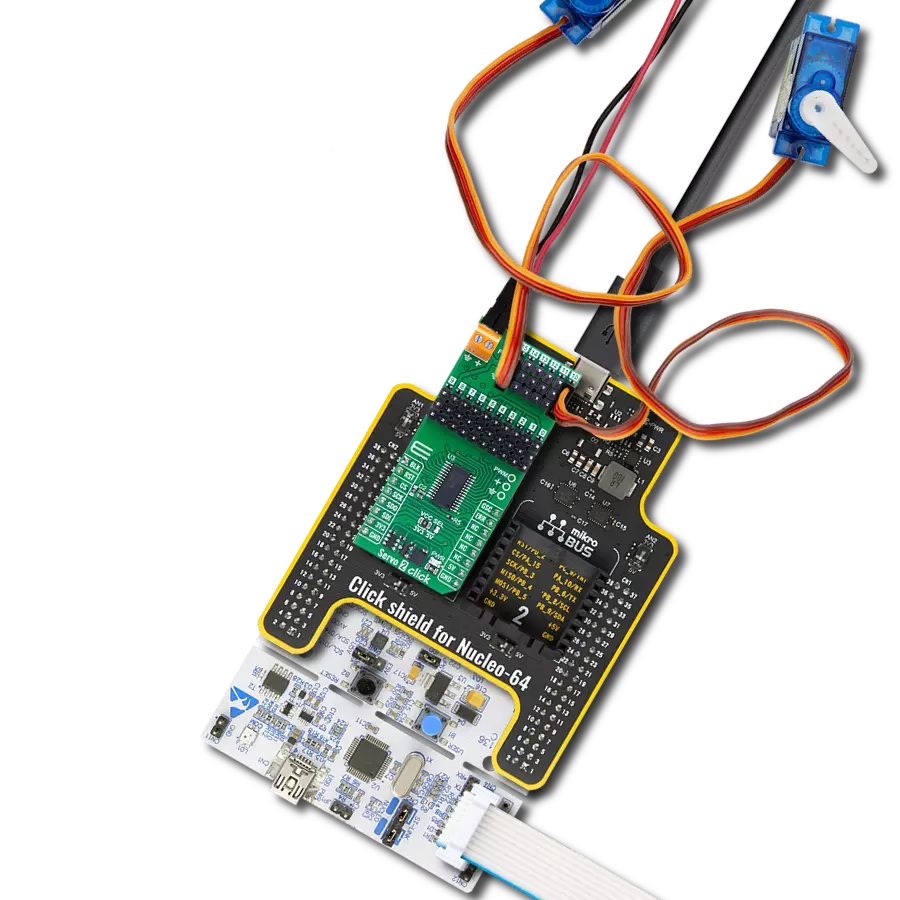

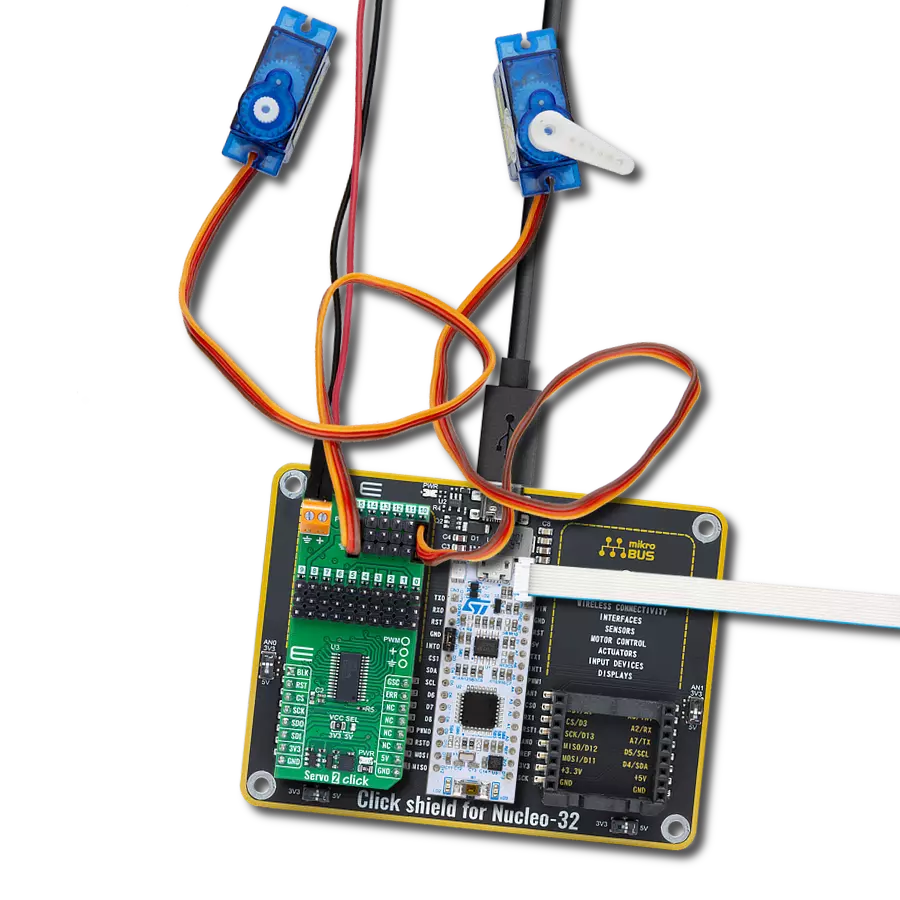

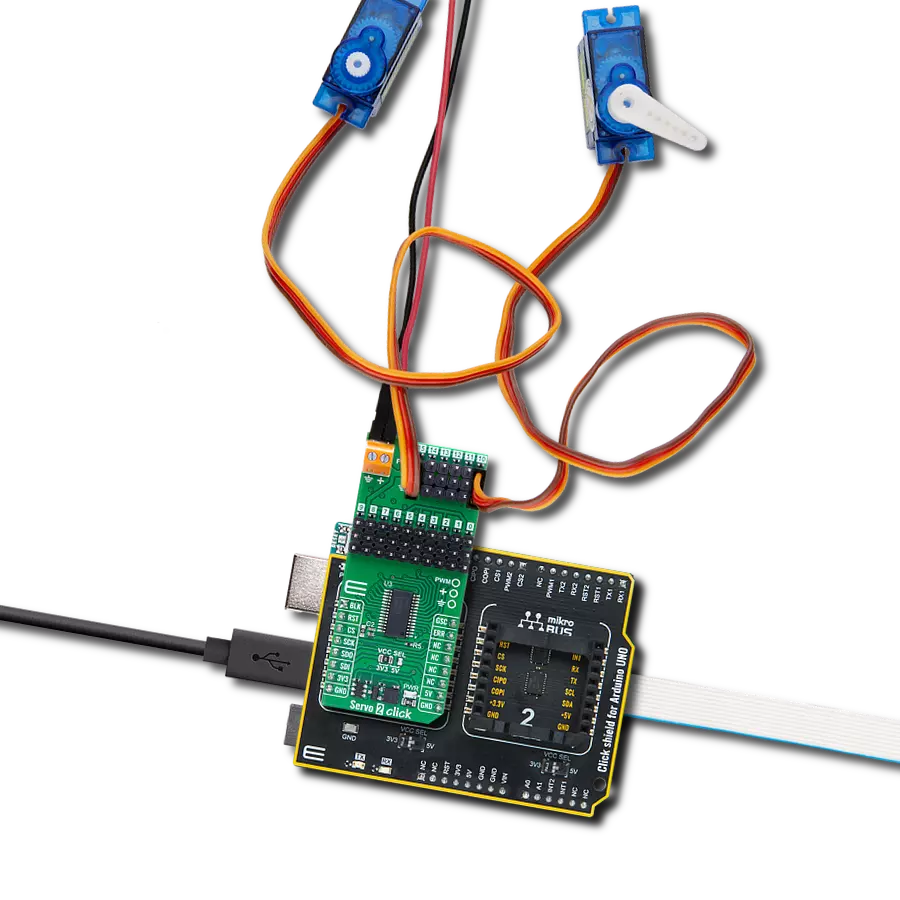

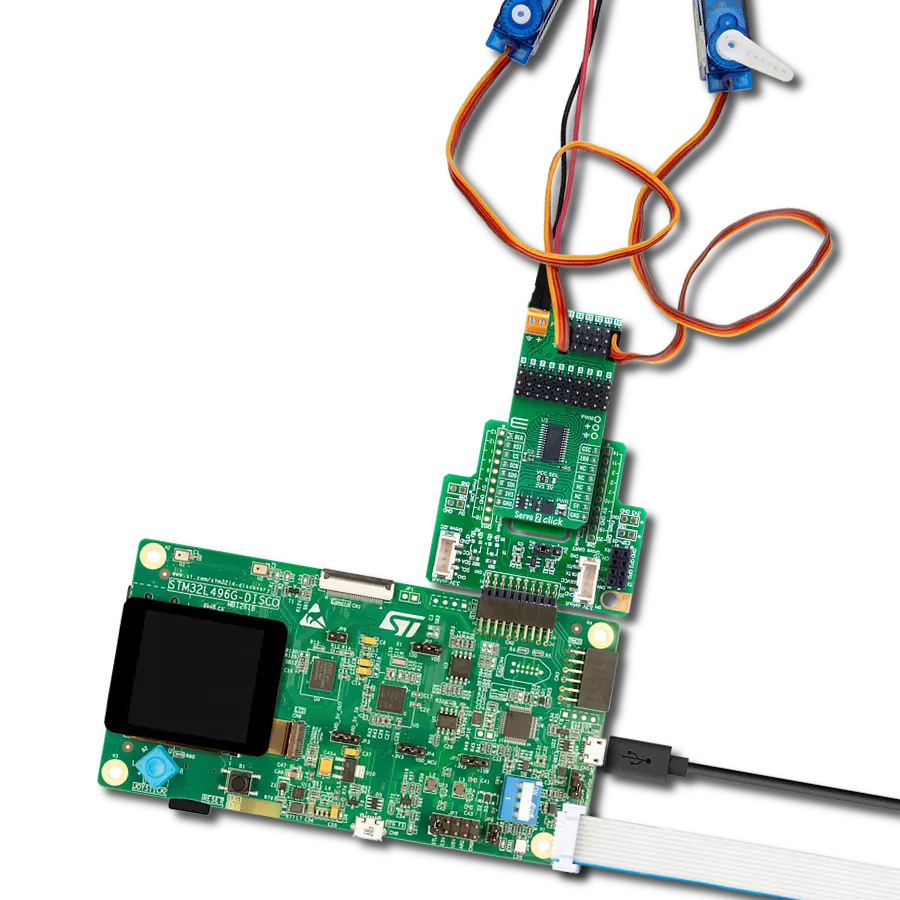

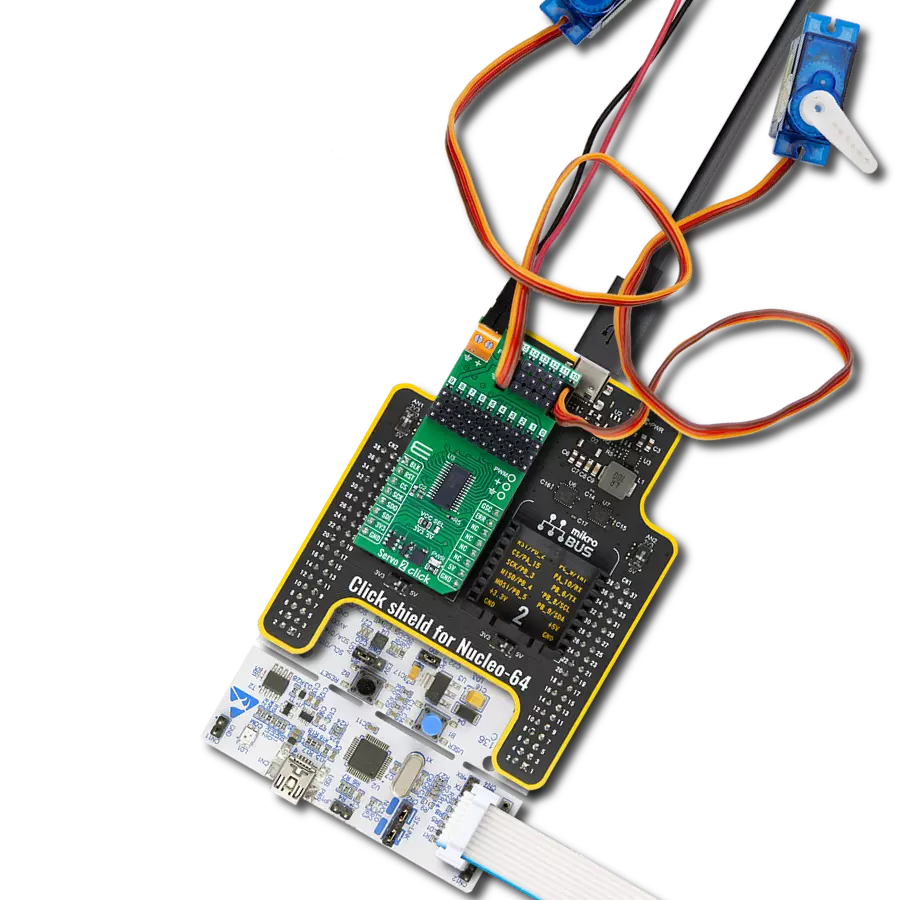

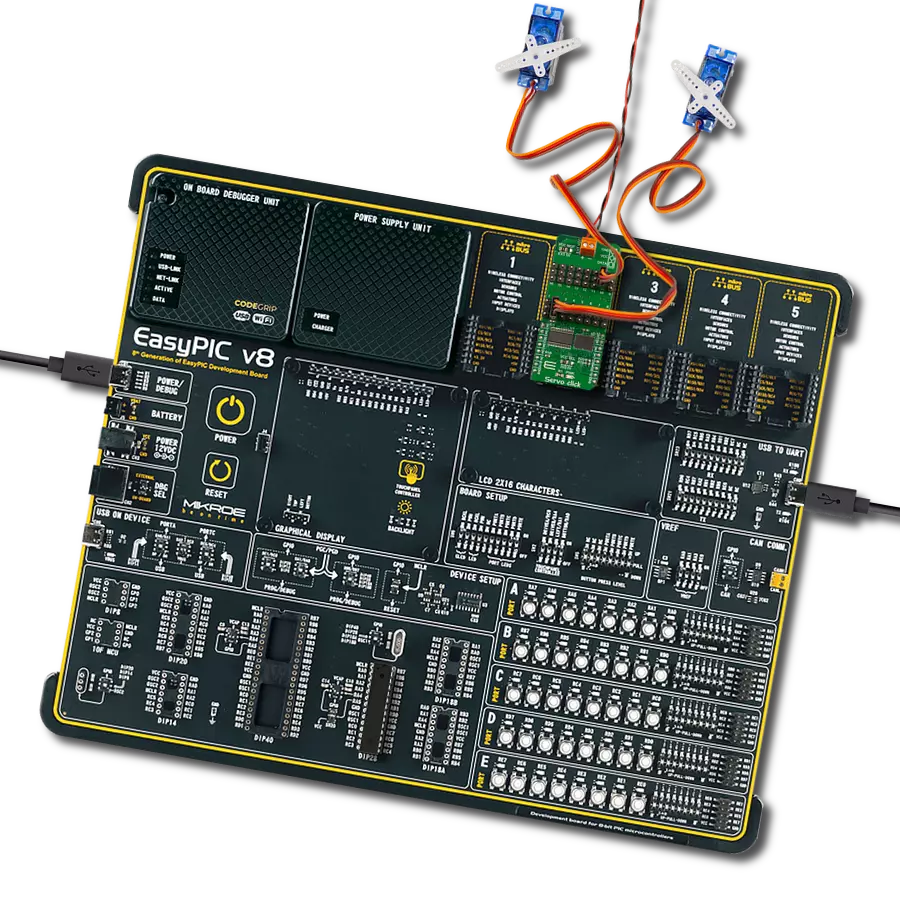

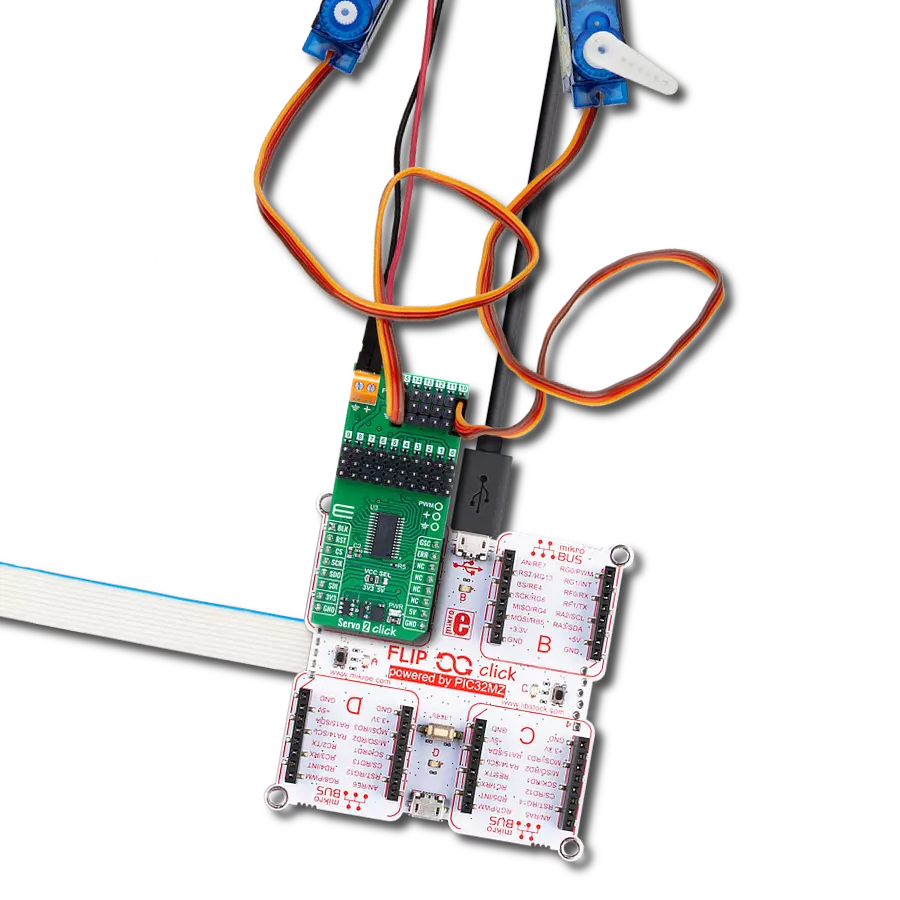

开发板

Clicker 4 for STM32F3 是一款紧凑型开发板,作为完整的解决方案而设计,可帮助用户快速构建具备独特功能的定制设备。该板搭载 STMicroelectronics 的 STM32F302VCT6 微控制器,配备四个 mikroBUS™ 插槽用于连接 Click boards™、完善的电源管理功能以及其他实用资源,是快速开发各类应用的理想平台。其核心 MCU STM32F302VCT6 基于高性能

Arm® Cortex®-M4 32 位处理器,运行频率高达 168MHz,处理能力强大,能够满足各种高复杂度任务的需求,使 Clicker 4 能灵活适应多种应用场景。除了两个 1x20 引脚排针外,板载最显著的连接特性是四个增强型 mikroBUS™ 插槽,支持接入数量庞大的 Click boards™ 生态系统,该生态每日持续扩展。Clicker 4 各功能区域标识清晰,界面直观简洁,极大

提升使用便捷性和开发效率。Clicker 4 的价值不仅在于加速原型开发与应用构建阶段,更在于其作为独立完整方案可直接集成至实际项目中,无需额外硬件修改。四角各设有直径 4.2mm(0.165")的安装孔,便于通过螺丝轻松固定。对于多数应用,只需配套一个外壳,即可将 Clicker 4 开发板转化为完整、实用且外观精美的定制系统。

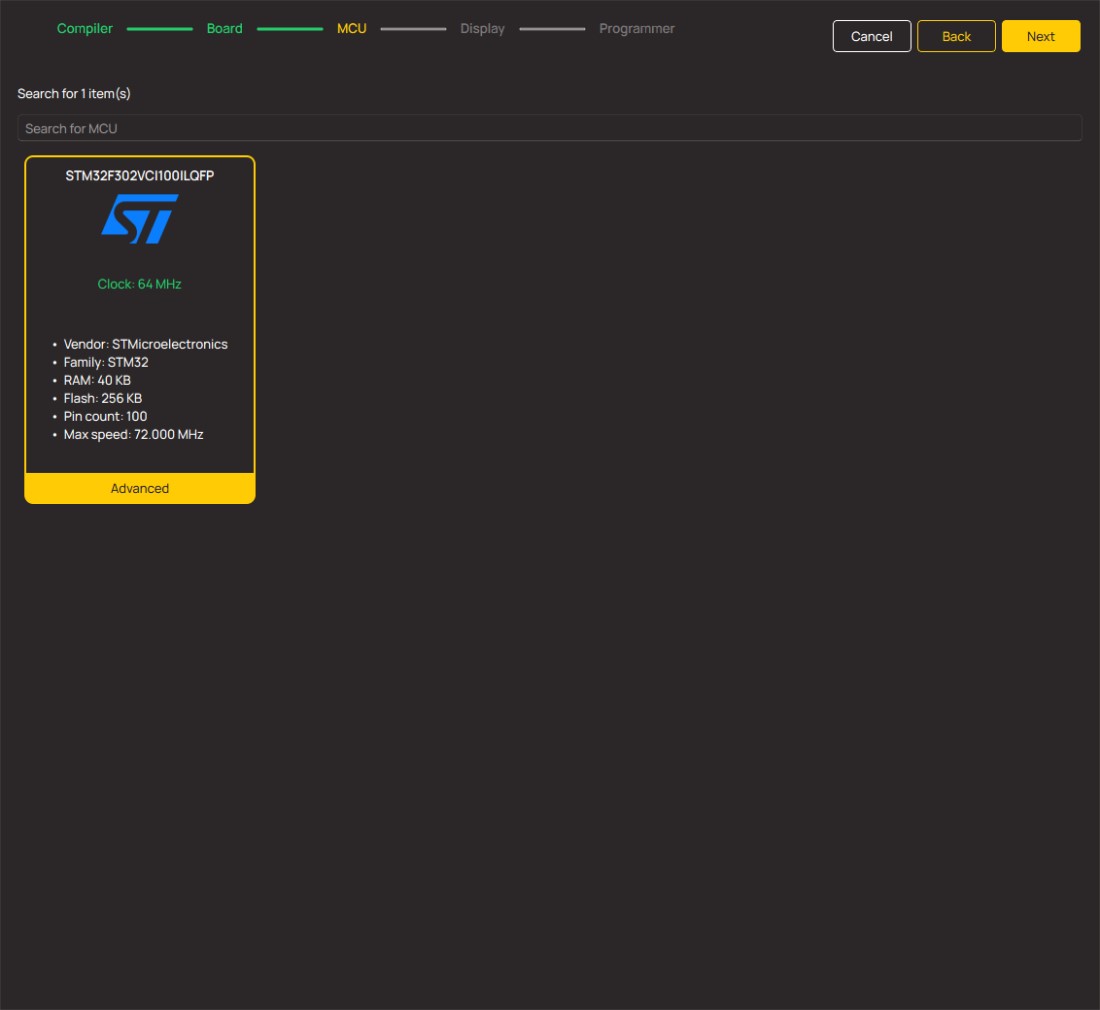

微控制器概述

MCU卡片 / MCU

建筑

ARM Cortex-M4

MCU 内存 (KB)

256

硅供应商

STMicroelectronics

引脚数

100

RAM (字节)

40960

你完善了我!

配件

TowerPro 的 SG90 数字舵机是一款紧凑轻便的 9g 舵机,以其性能、可靠性与性价比兼具而广受认可。作为经典 SG90 模拟版的升级数字版本,该舵机具备更高的精度与响应速度,深受业余爱好者与专业用户的青睐。SG90 在 4.8V 工作电压下具备 1.8kg/cm 的堵转扭矩与 0.1 秒/60 度的高响应速度,非常适用于需要快速且精准运动控制的应用场景。其内部采用坚固的 POM(聚甲醛)齿轮组,确保运行顺畅且在中等负载下具备较长寿命。舵机支持 0°C 至 55°C 的工作温度范围,能在室内及部分受控环境中保持稳定性能。SG90 的死区宽度仅为 1μs,确保其具备极高的位置精度,是机器人、遥控模型和小型自动化系统等应用的理想选择。舵机配备 25cm 长的连接线,采用 JR 接头,兼容市面上主流的遥控接收器与微控制器平台,包括 JR 和 Futaba 系统。其尺寸为 23 × 12.2 × 29mm,结构紧凑,便于集成至空间受限的设计中。

使用的MCU引脚

mikroBUS™映射器

“仔细看看!”

Click board™ 原理图

一步一步来

项目组装

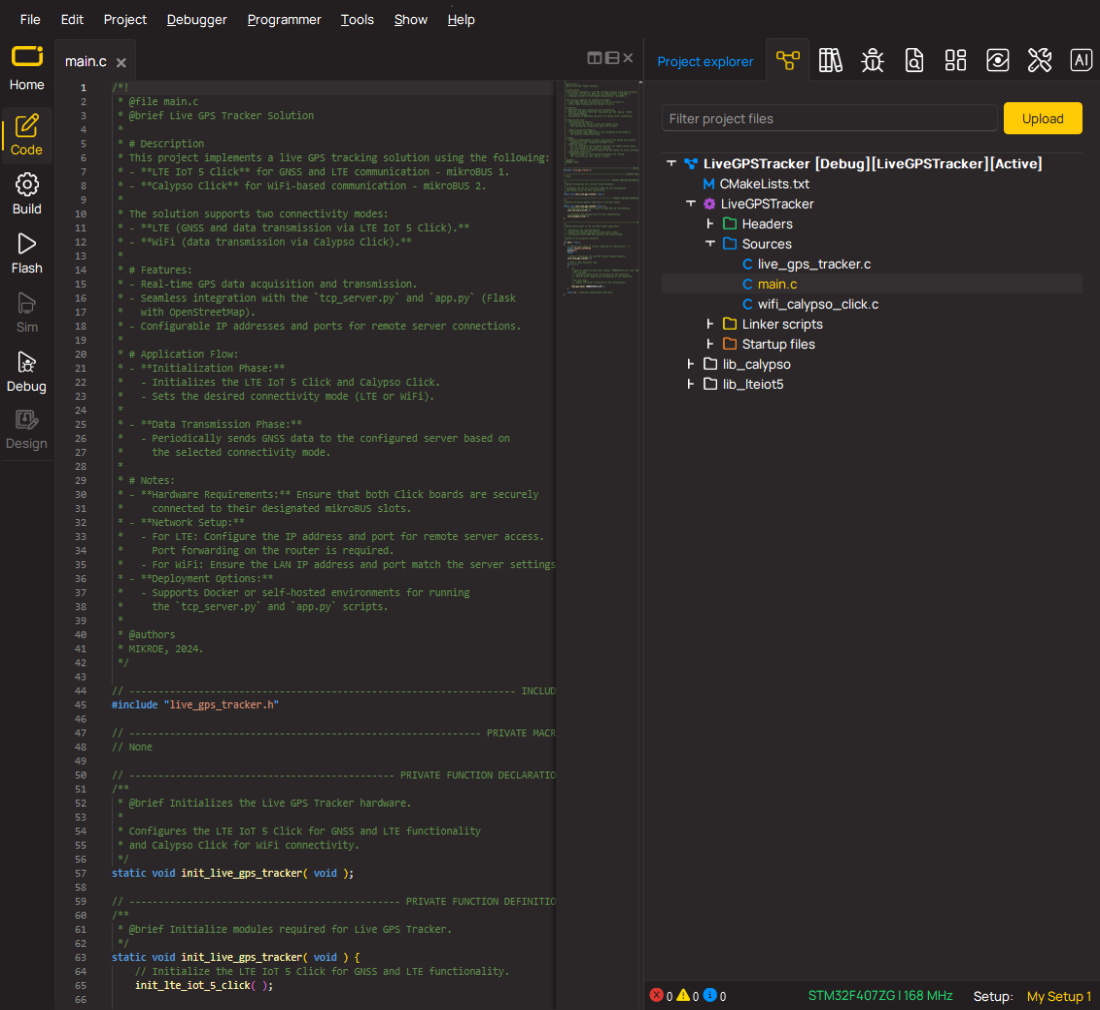

软件支持

库描述

Servo 2 Click 演示应用程序使用 NECTO Studio开发,确保与 mikroSDK 的开源库和工具兼容。该演示设计为即插即用,可与所有具有 mikroBUS™ 插座的 开发板、入门板和 mikromedia 板完全兼容,用于快速实现和测试。

示例描述

本示例演示如何使用 Servo 2 Click 板控制舵机电机的转角。该板可驱动多个舵机,本示例展示如何在预定义角度范围内同时调节所有连接舵机的角度。

关键功能:

servo2_cfg_setup- 配置对象初始化函数。servo2_init- 初始化函数。servo2_set_angle- 设置指定通道或全部通道的舵机角度。servo2_update_output- 通过写入设备,更新所有通道的 PWM 输出值。servo2_set_channel_pwm- 设置指定通道或全部通道的 PWM 输出。

应用初始化

初始化日志模块并配置 Servo 2 Click 板,建立 PWM 通信,设备准备就绪以控制舵机。

应用任务

将所有连接的舵机电机角度从最小值逐步增加到最大值,再逐步返回最小值,形成往复摆动动作。每次更新时都会记录当前角度。

开源

代码示例

完整的应用程序代码和一个现成的项目可以通过NECTO Studio包管理器直接安装到NECTO Studio。 应用程序代码也可以在MIKROE的GitHub账户中找到。

/*!

* @file main.c

* @brief Servo 2 Click example

*

* # Description

* This example demonstrates the use of the Servo 2 Click board for controlling the angle of servo motors.

* The board is capable of driving multiple servos, and the example illustrates how to change the angle

* of all connected servos simultaneously within a defined range.

*

* The demo application is composed of two sections:

*

* ## Application Init

* Initializes the logger module and configures the Servo 2 Click board. The PWM communication is

* established, and the device is prepared for controlling the servos.

*

* ## Application Task

* Gradually changes the angle of all connected servo motors from a minimum to a maximum value, and

* then back to the minimum, creating a sweeping motion. The current angle is logged during each update.

*

* @note

* Ensure that the servo motors are properly connected to the Servo 2 Click board and are compatible

* with the specified angle range such as the SG90 Micro Servo motors.

*

* @author Stefan Filipovic

*

*/

#include "board.h"

#include "log.h"

#include "servo2.h"

static servo2_t servo2;

static log_t logger;

void application_init ( void )

{

log_cfg_t log_cfg; /**< Logger config object. */

servo2_cfg_t servo2_cfg; /**< Click config object. */

/**

* Logger initialization.

* Default baud rate: 115200

* Default log level: LOG_LEVEL_DEBUG

* @note If USB_UART_RX and USB_UART_TX

* are defined as HAL_PIN_NC, you will

* need to define them manually for log to work.

* See @b LOG_MAP_USB_UART macro definition for detailed explanation.

*/

LOG_MAP_USB_UART( log_cfg );

log_init( &logger, &log_cfg );

log_info( &logger, " Application Init " );

// Click initialization.

servo2_cfg_setup( &servo2_cfg );

SERVO2_MAP_MIKROBUS( servo2_cfg, MIKROBUS_1 );

if ( PWM_ERROR == servo2_init( &servo2, &servo2_cfg ) )

{

log_error( &logger, " Communication init." );

for ( ; ; );

}

log_info( &logger, " Application Task " );

}

void application_task ( void )

{

static uint8_t angle = SERVO2_ANGLE_MIN;

static int8_t step = 1;

log_printf( &logger, "All channels angle: %u\r\n\n", angle );

servo2_set_angle ( &servo2, SERVO2_CHANNEL_ALL, angle );

servo2_update_output ( &servo2 );

angle += step;

if ( angle > SERVO2_ANGLE_MAX )

{

step = -step;

angle += step;

}

else if ( angle < SERVO2_ANGLE_MIN )

{

step = -step;

angle += step;

}

}

int main ( void )

{

/* Do not remove this line or clock might not be set correctly. */

#ifdef PREINIT_SUPPORTED

preinit();

#endif

application_init( );

for ( ; ; )

{

application_task( );

}

return 0;

}

// ------------------------------------------------------------------------ END

额外支持

资源

类别:伺服